|

Grafitbergbau in Mühldorf von Ing. Alois Reifmüller |

Teil 9 (Seite 32 bis Seite 35)

|

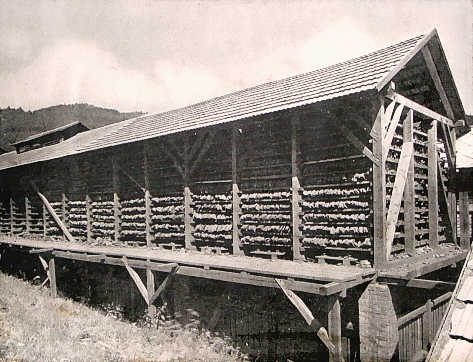

Zur natürlichen Trocknung stand ein Lufttrockenhaus mit einer Länge von 30 m und einer Breite von 5 m zur Verfügung. Die Kosten der künstlichen Trocknung waren letztlich sehr hoch und konnten bei den bestehenden Grafitpreisen nicht mehr untergebracht weruen. Man war daher Gezwungen nach und nach drei Lufttrockenhäuser zu bauen, die zusammen eine Länge von ll0 m hatten. Alle Lufttrockenhäuser wurden auf drei Meter hohe Pfeiler gestellt, sodaß unter den Trockenräumen auch der getrocknete und versandbereite Grafit gelagert werden konnte.  L u f t t r o c k e n h a u s Die aus dem Presshaus kommenden Plateauwagen mit den Grafitkuchen wurden wechanisch hochgezogen und zu den Kammern der Trockenhäuser gefahren. Dort wurden die Kuchen auf drei Teile zerschnitten und auf Holzlatten gestellt, wo sie bis zu ihrer Trocknung ( 2 - 4 % H20 ) verblieben. Nach erfolgter Trocknung wurde der Grafit in die Lagerräume gestürzt. Die Trocknungedauer betrug nach Massgabe der Witterung 2-5 Wochen. Die |

|

Kapazität der Trockenhäuser war im günstigsten Fall mit 1600 Tonnen pro jahr begrenzt. Der getrocknete Grafit wurde so wie er bei der Deponierung anfiel als sogenannter Stückengrafit verpackt und versandt. Dies geschah bis zum Jahre 1945 in Weichholzfässern zu 250 und 500 kg. Die Fassgarnituren wurden bezogen, die Zusammenstellung der Fässer erfolgte in der eigenen Binderei.  F a s s l a g e r Ab 1946 ging man auch bei Stückengrafit auf die Verpackung in vierfachen Natronpapiersäcken über, da die Fasspackung zu teuer war und weil sich auch die Abnehmer für Papiersackverpackung umgestellt hatten. Um den hedarf der Gießereien für die Arbeit mit dem Staubbeutel befriedigen zu können, wurden nach Bedarf der Stückengrafit wieder fein vermahlen. Es war dies eigentlich keine richtige Mahlarbeit, sondern nur ein Lösen der Grafitteilchen aus der Verkittung, die durch den hohen Pressdruck entstanden ist. |

|

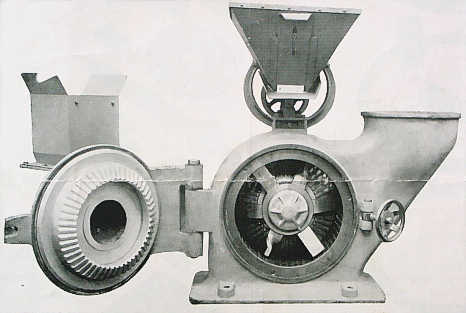

Diese Arbeit besorgten zwei Simplex Schlagkreuzmühlen mit feinen Blechsieben, die in einem eigenen Gebäude untergebracht waren.  Simplex - Schlagkreuzmühle

Die Mehlgrafite wurden sbhon immer in Säcken verpackt geliefert.

Zuerst in Jutesäcken a l00 kg, ab 1946 ebenfalls in

vierfachen Natronpapiersäcken a 50 kg.

Die

Zufuhr des RohLrafites erfolgte, wie bereits erwähnt, von

der Grube am Trenning mit Hunden über den Bremsberg direkt in

die Aufbereitung. Von den anderen Lagerstätten mit werkseigenem

LKW. Der Trsport der Lieferungen zur Bahn- und Schiffsstation

in Spitz mit einem LKW bis 193l, darnn durch drei Frächter mit

Pferdegespann bis zum Jahre 1945. Ab 1946 wieder mit eigenem

Lastkraftwagen. |

|

Als Flotation wird jenes Aufbereitungsverfahren bezeichnet, das auf der

Fähigkeit mancher

fein zerkleinerten Mineralien beruht, unter geeigneten Bdingungen aus

einer wässerigen

Trübe unter Einfluß von Gasblasen, entgegen der Schwerkraft, an die

Trüboberfläche

aufzuschwimmen. Diese Eigenschaft geht anderen Mineralien, hauptsächlich den

Gangmineralien ab, sodaß sie in der Trübe zurückbleiben. Die

aufgeschwominenen

Teilchen können dann von der Trübeoberfäche entfernt werden. |

|

zum Grafitbergbau

zur Home Page zur Ortsauswahl zur Mühldorf Seite

![]()

Diese Seite wurde am 20. November 2003 erstellt.