|

Grafitbergbau in Mühldorf von Ing. Alois Reifmüller |

Teil 7 (Seite 24 bis Seite 28)

|

|

Als Gießereigrafit hat er das Anbrennen des Gusses an die Sandform zu

verhindern, die Oxydation der Oberfläche

des Gußstückes zu erschweren und seine Herausnahme aus der Form zu

erleichtern. Zur Erreichung dieses Zieles

wird der Grafit entweder in Wasser angerührt und mit einem Pinsel auf die

trockene Form gestrichen, oder die Form

in die Grafittrübe getaucht. Bei nassen Formen wird der Grafit mit einem

Staubbeutel auf die Form gestaubt. Zum

Anrühren der Grafitschwärze fand der Raffinadegrafit in Stücken zum

Bestauben der Formen mit dem Staubbeutel,

der Mehlgrafit Verwendung. |

|

Trotzdem kam es vor, daß die rutschigen, größeren Grafitbrocken vom Brecher

immer

wieder hochgestoßen wurden. Ihre Zerkleinerung konnte nur durch

Niederdrücken der

Stücke von Hand aus erfolgen.

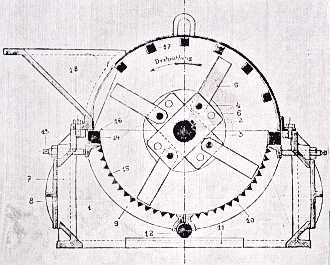

Von der Hammermühle gelangte der Rohgrafit nunmehr in einer

Stückgröße von höchstens l0 mm auf zwei Scheibenbeschicker, die an

das Gut an vier Nasskollergängen über Holzlutten gleichmäßig zuteilten. |

|

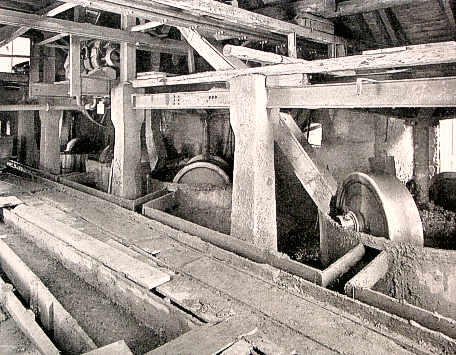

Das zur Nassmahlung benötigte Wasser wurde den Kollergängen mit Eisenrohren von einm kleinen Reservoir aus, das vom Werkskanal gespeist wurde, zugeleitet.  Nass - Kollergänge Beim Reservoirauslauf war jedes Rohr mit einem Wechsel versehen, sodaß der Wasserzulauf zu jedem Kollergang reguliert werden konnte. Unter gleichnäßiger Materialaufgabe und ständigem Wasserzusatz, erfolgte eine Feinmahlung durch die 40 mal in der Minute umlaufenden schweren eisenwalzen. Die feinen Grafitteilchen wirbelten im Wasser hoch, während die spezifisch schwereren und gröberen Teilchen teilweise am Boden des Bottichs liegen blieben. Sie wurden von Zeit zu Zeit, meistens alle acht Stunden bei Schichtwechsel, durch eine am Boden des Holzbottichs befindliche Ablassöffnung aus der Maschine entfernt. Die schwersten Teilchen blieben in der Nähe der Kollergänge am Boden liegen und wurden in Hunde geladen und auf die Abfallhalde gebracht. |

|

Die beim Ablassen des Bottichinhaltes im Wasser Schwebenden

verhältnismäßig schon feinen Grafitteilchen floßen einem

Becken zu und wurden von dort von einer Schlammpumpe wieder

in die Kollergänge zurückgepumpt.

Um das Funktionieren des Bremsberges

zu sichern, durften die Hunde nur zu einem Drittel mit Abfällen

gefüllt werden, damit der abgebremste Rohgrafithund den

mit Abfallgrafit gefüllten Hund hochziehen konnte. Nach Einstellung

der Föderung aus dem Richardstollen, mußte ein Haspel

der elektrisch angetrieben wurde, die nunmehr vollgefüllten

Abfallhunde hochziehen. |

|

zum Grafitbergbau

zur Home Page zur Ortsauswahl zur Mühldorf Seite

![]()

Diese Seite wurde am 20. November 2003 erstellt.